Máy đùn nhôm là gì?

Máy đùn nhôm là một loại thiết bị công nghiệp chuyên dùng để gia nhiệt vật liệu hợp kim nhôm và đùn chúng qua khuôn. Cốt lõi của máy đùn là sử dụng nhiệt độ cao và áp suất cao để biến dạng dẻo vật liệu nhôm qua khuôn để tạo thành các sản phẩm có hình dạng mặt cắt ngang cụ thể, chẳng hạn như ống, thanh, tấm và thanh định hình. Các thanh định hình nhôm đùn này được sử dụng rộng rãi trong các kết cấu xây dựng, xe cộ, linh kiện điện tử và các lĩnh vực công nghiệp khác.

Quy trình làm việc của máy ép đùn nhôm

Quy trình làm việc của máy đùn nhôm có thể được chia thành các bước sau:

1. Chuẩn bị nguyên liệu

Bước đầu tiên trong quá trình đùn nhôm là chuẩn bị nguyên liệu thô. Thông thường, máy đùn nhôm sử dụng thỏi nhôm hoặc thanh nhôm làm nguyên liệu thô. Những vật liệu hợp kim nhôm này cần được kiểm tra và chuẩn bị cẩn thận trước khi đùn để đảm bảo chất lượng của chúng đáp ứng các yêu cầu. Thông thường, những nguyên liệu thô này được làm nóng trước để giảm năng lượng cần thiết trong quá trình đùn và cải thiện chất lượng của sản phẩm đùn.

2. Quá trình làm nóng trước

Trước khi đùn, thỏi nhôm hoặc thanh nhôm cần được nung nóng đến nhiệt độ nhất định, thường là từ 450°C đến 500°C. Quá trình nung nóng này được gọi là nung nóng trước, mục đích của nó là làm cho vật liệu nhôm có độ dẻo và độ lưu động tốt, để có thể đi qua khuôn một cách trơn tru trong quá trình đùn và tạo thành hình dạng mặt cắt ngang cần thiết.

3. Đang tải

Thỏi nhôm đã được làm nóng trước được đưa vào thùng đùn. Thùng đùn là một thùng chứa hình trụ chứa thỏi nhôm và đẩy nó về phía trước thông qua thanh đùn. Sau khi thỏi nhôm đi vào thùng đùn, nó đã sẵn sàng để bước vào bước tiếp theo của quy trình đùn.

4. Quá trình đùn

Quá trình đùn là phần cốt lõi của máy đùn nhôm. Thông qua hệ thống thủy lực, thanh đùn đẩy thỏi nhôm qua khuôn đùn dưới áp suất cao. Hình dạng mặt cắt ngang của khuôn quyết định hình dạng mặt cắt ngang của sản phẩm hoàn thiện đùn. Khi thỏi nhôm đi qua khuôn dưới nhiệt độ và áp suất cao, vật liệu được định hình để tạo thành một cấu hình nhôm liên tục. Quá trình này có thể tạo ra nhiều hình dạng mặt cắt ngang phức tạp, chẳng hạn như hình vuông, tròn, có rãnh, v.v.

5. Làm mát

Thanh nhôm đùn vẫn mềm ở nhiệt độ cao và cần quá trình làm mát để cứng lại và giữ hình dạng ổn định. Thông thường, quá trình làm mát được thực hiện bằng cách làm mát bằng không khí hoặc làm mát bằng nước. Tốc độ và phương pháp làm mát ảnh hưởng đến các đặc tính cơ học của sản phẩm cuối cùng và do đó cần được điều chỉnh theo các yêu cầu cụ thể của sản phẩm.

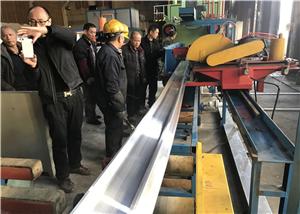

6. Kéo giãn và duỗi thẳng

Để loại bỏ ứng suất bên trong phát sinh trong quá trình đùn, các thanh nhôm thường trải qua quá trình kéo giãn và nắn thẳng. Thông qua quá trình này, độ chính xác về kích thước và chất lượng bề mặt của các thanh nhôm được cải thiện. Việc nắn giãn có thể làm cho sản phẩm phẳng hơn và cải thiện các tính chất cơ học của sản phẩm.

7. Cắt

Sau khi kéo căng và nắn thẳng, các thanh nhôm đùn thường được cắt theo chiều dài yêu cầu. Việc cắt có thể được điều chỉnh theo yêu cầu cụ thể của khách hàng, đảm bảo kích thước của thành phẩm đạt tiêu chuẩn. Bước này cũng nhằm mục đích tạo điều kiện cho quá trình gia công tiếp theo hoặc được sử dụng trực tiếp để sản xuất thành phẩm.

8. Điều trị lão hóa

Đối với một số thanh nhôm yêu cầu các đặc tính cơ học cụ thể, xử lý lão hóa là bước cuối cùng. Xử lý lão hóa cải thiện độ cứng và độ bền của thanh nhôm bằng cách giữ chúng ở nhiệt độ nhất định trong một khoảng thời gian nhất định. Quá trình xử lý này rất cần thiết để tăng độ bền và tuổi thọ của vật liệu.